Le stampanti 3D sono macchine affascinanti che hanno dato la possibilità a tutti i creativi, me compresa, di realizzare le proprie idee in modo veloce ed economico. Hanno sicuramente avuto un grande impatto nel mondo del DIY e del making e sono sempre più apprezzate. Essendo macchine però possono presentare all’utente qualche grattacapo sporadicamente. Oggi andiamo ad analizzare le cause più comuni della sottoestrusione e le relative soluzioni.

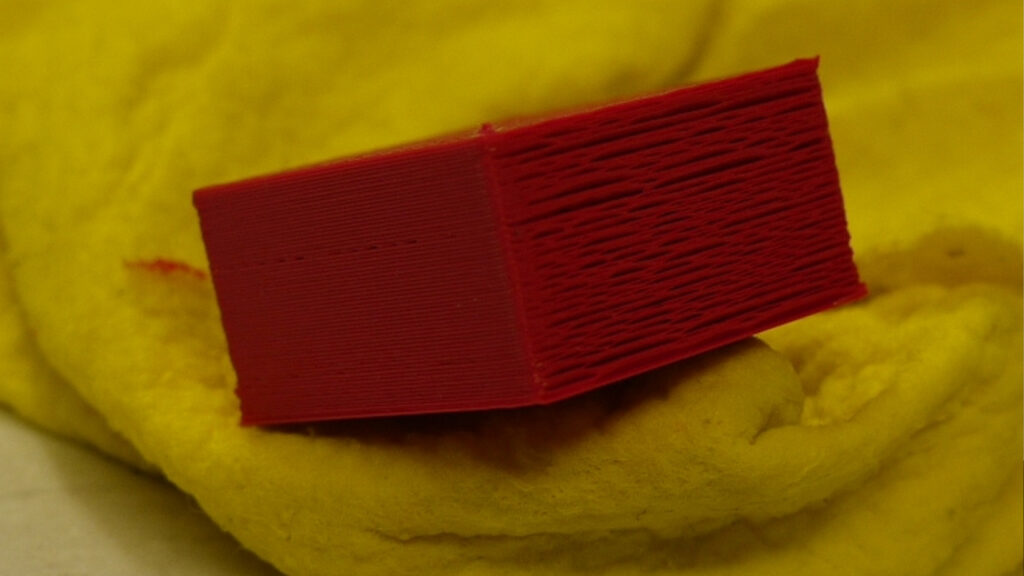

Partiamo però dal definire cosa sia la sottoestrusione. Per comprendere il concetto devi conoscere come funzionino le stampanti 3D a filamento. In caso ti manchi qualche informazione, ti consiglio di leggere il nostro precedente articolo in merito. La sottoestrusione è un fenomeno che consiste in una mancata estrusione della quantità desiderata di filamento. Nel pezzo stampato si creano dunque buchi che minano la resistenza e l’estetica del pezzo.

Adesso che sappiamo in che consista questo problema, vediamo come si origini e come risolverlo.

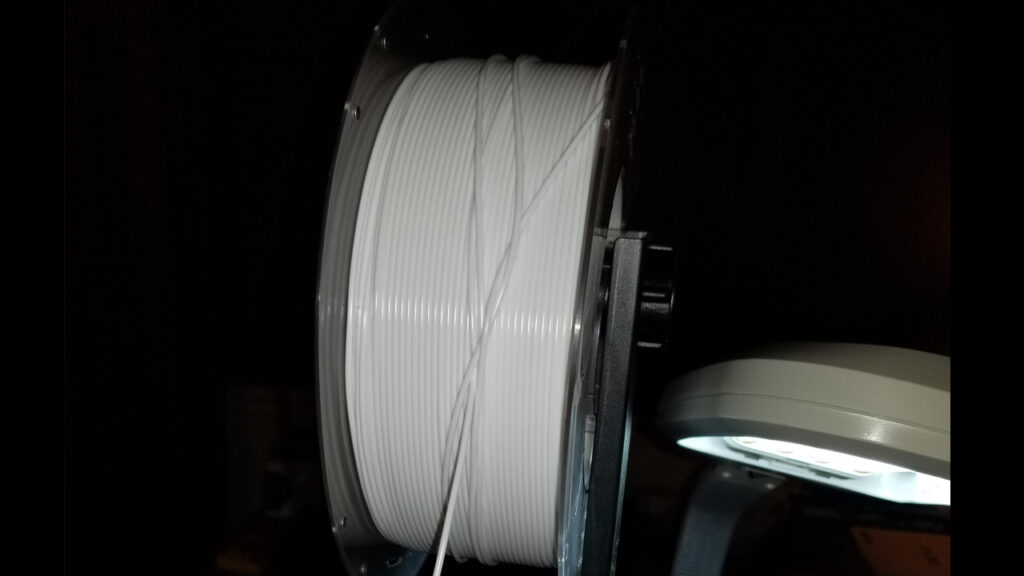

Bobina annodata

Capita spesso, soprattutto a chi si è appena interfacciato con il mondo della stampa 3D, di ottenere bobine annodate. Ciò succede quando si lascia andare l’estremità del filamento. Quando capita, le spire della bobina si annodano creando non pochi fastidi. Per evitare che succeda in futuro, ti consiglio di leggere il nostro articolo riguardo gli oggetti più utili da stampare quando si entra in questo mondo.

Come risolvere dunque? Innanzitutto è difficile riportare una bobina al suo stato originario ma si può provare a srotolare le spire annodate riarrotolandole in file ordinate, come nei rotoli usciti dalla fabbrica. Se non si dovesse riuscire, si può tagliare la parte annodata e continuare la stampa con il resto della bobina.

Diametro del filamento incostante

Prima di spostarsi su altri elementi che possono causare questo problema, analizziamo ancora la bobina. Solitamente i rotoli che si comprano presentano un filamento dal diametro 1.75mm (o 2.85mm nel caso di alcune macchine) +/- 0.03mm. Ma cosa significa quest’ultimo numero? Viene definita tolleranza e consiste nella variazione massima dal diametro specificato. Detto in parole semplici? Se acquisti un filamento da 1.75mm di diametro, nella realtà dei fatti il diametro sarà compreso tra 1.72mm e 1.78mm. Il problema si presenta quando la variazione diventa più ampia, arrivando anche a 0.1mm di variazione dal diametro originale.

Come si può verificare se questo sia il caso? Ci si munisce di un calibro, possibilmente digitale per facilitare l’operazione, che legga i centesimi di millimetro. Si procede poi misurando un punto iniziale del filamento e scendendo lungo il percorso. Se il diametro comincia ad eccedere le tolleranze indicate sulla scatola, significa che il filamento non ha un diametro costante, dunque la quantità di materiale estrusa varia nettamente a seconda del punto della bobina. L’unica soluzione in questi casi è cambiare rotolo di filamento.

E-steps scorretti

Nel Gcode che si dà in pasto alla macchina, vi sono tutte le istruzioni per realizzare il pezzo desiderato. Tra queste sono incluse le informazioni per l’estrusore, ovvero quanto filamento debba spingere. Nel Gcode è inclusa la distanza, che viene convertita in rotazione del motore dalla scheda madre. Perché ciò sia possibile, bisogna impostare un valore di E-steps, che consiste nel numero di passi (steps) che deve fare il motore per estrudere un millimetro di filamento. Impostare un valore sbagliato porta facilmente a una sovraestrusione o sottoestrusione, come nel nostro caso.

Per sistemare la questione, bisogna calibrare gli E-steps. Una delle procedure più comuni richiede una semplice misurazione e qualche calcolo.

- Iniziamo misurando 110mm di filamento e cerando un segno in corrispondenza. Si può fare sia con una bobina già caricata andando a misurare all’entrata del filamento nell’estrusore sia si può optare per tagliare fisicamente un pezzo di filamento adibito alla calibrazione.

- Si procede facendo estrudere alla macchina 100mm di filamento dopo aver scaldato l’ugello alla temperatura necessaria.

- Si misura dunque la distanza tra il segno realizzato prima e l’ingresso dell’estrusore. Se il valore ottenuto è superiore a 10mm, significa che l’estrusore ha spinto meno dei 100mm richiesti, dunque viene confermato il problema di sottoestrusione.

- Adesso cerchiamo gli attuali E-steps della nostra macchina e iniziamo con i calcoli. La prima formula è 110mm – (distanza tra estrusore e segno appena misurata) = lunghezza effettivamente estrusa

- Si procede poi con la seguente formula: (E-steps attuali) x 100mm = passi fatti

- Infine si imposta come nuovo valore di E-steps il risultato della seguente equazione: (passi fatti) / lunghezza effettivamente estrusa = valore di E-steps corretto

Potete usare anche un calcolatore online per velocizzare il processo.

Temperatura troppo bassa

Prima di estrudere il filamento, la stampante deve scaldarlo nell’hotend per sciogliere la plastica. Perché sia possibile, bisogna impostare una temperatura che la macchina deve raggiungere. Qui entra in gioco un’altra possibile causa della sottoestrusione: la temperatura dell’ugello troppo bassa. Se infatti il filamento non si scioglie completamente, una parte resterà solida e non riuscirà a passare attraverso l’ugello, provocando dunque la mancanza di materiale che osserviamo.

Per risolvere il problema bisogna innanzitutto controllare la temperatura consigliata per la bobina in questione. Se si sta rispettando il range suggerito, si può procedere ad aumentare gradualmente la temperatura dell’ugello in scalini da 5°, controllando se la sottoestrusione si ripresenti dopo il cambio di temperatura.

Conclusione

Oggi abbiamo parlato delle prime cause più comuni della sottoestrusione. Nel prossimo articolo ne andremo ad analizzare altre insieme. Nel frattempo potete leggere i nostri precedenti articoli o fare un salto sul nostro canale YouTube.